Libérer l'efficacité : La puissance de la logistique Lean dans l'optimisation de la chaîne d'approvisionnement

Aperçu

Les organisations sont prises au piège d'une boucle qui les oblige à améliorer continuellement leurs opérations afin d'acquérir un avantage concurrentiel. Elles sont constamment sous pression pour réduire les dépenses, les temps d'attente et les stocks. Une procédure de chaîne d'approvisionnement connue sous le nom de Logistique Lean a démontré sa capacité à améliorer considérablement une organisation.

En termes simples, la logistique Lean fait référence à une méthode d'identification et de suppression des processus inefficaces de la chaîne d'approvisionnement afin d'améliorer le flux et la rapidité des produits. Les organisations doivent adopter une pensée plus Lean si elles veulent atteindre une logistique plus Lean. Les entreprises qui appliquent la pensée Lean à leur chaîne d'approvisionnement récoltent des avantages tels qu'un service client amélioré, un impact environnemental réduit grâce à la réduction des déchets, et même une meilleure responsabilité sociale d'entreprise.

Le partenariat avec des fournisseurs de services actuels qui ont une expérience et des ressources spécialisées est un moyen de soutenir et d'adopter la pratique de la logistique Lean, tout en évitant la nécessité de construire un modèle commercial similaire et de favoriser la concurrence. La logistique Lean est une puissance pour les entreprises en expansion mondiale comme Bluorbit qui agissent en tant qu'agrégateurs de ressources en tirant parti des forces des fournisseurs de services actuels et en comblant les lacunes de leurs faiblesses.

Cependant, la mise en œuvre de la logistique Lean est un processus continu. Pour obtenir des avantages organisationnels, la stratégie doit être maintenue sur le long terme et appliquée de la direction aux niveaux de direction supérieurs.

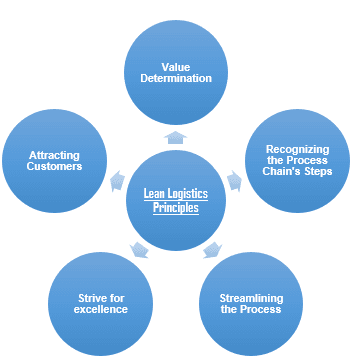

Principes de la logistique Lean

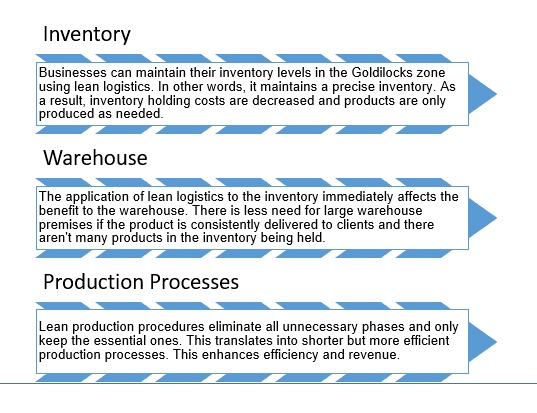

Avantages de la logistique Lean

Développement récent du marché de la logistique Lean

La logistique Lean est utilisée par de nombreuses entreprises dans le monde entier. Nike, l'un des plus grands fabricants de chaussures, a adopté le concept de logistique Lean. Ils l'ont utilisé initialement pour l'objectif visé, qui était de réduire les déchets et d'augmenter la valeur. Mais il y a eu un avantage involontaire aux principes de la logistique Lean. Cela a également amélioré les pratiques de travail dans les usines d'autres pays jusqu'à 15 %. Ceci est dû au fait que la logistique Lean donne plus de valeur aux employés. Intel est l'autre exemple qui a utilisé la logistique Lean. La stratégie de logistique Lean a été sérieusement adoptée par l'une des plus grandes entreprises de fabrication d'ordinateurs au monde.

L'un des plus grands producteurs de matériel agricole au monde, John Deere, a beaucoup investi dans la logistique Lean. Ils ont investi 100 millions de dollars au début du millénaire pour rendre leur organisation plus Lean.

Mise en œuvre de la logistique Lean

La première étape de la mise en pratique de la logistique Lean consiste à acquérir une compréhension générale des opérations de l'entreprise. Nous devrions prendre en compte tous les processus importants tout au long de la vie.

Ensuite, il est nécessaire de compiler les chiffres clés de chaque processus important. Une chose que nous devons réaliser est que la mise en œuvre de la logistique Lean nécessite un effort à l'échelle de l'entreprise. Il doit y avoir un consensus entre toutes les parties, y compris la haute direction et les employés.

Nous devons les réunir et expliquer les objectifs à toutes les personnes présentes. Cela unit non seulement tout le monde dans la poursuite d'un objectif commun, mais améliore également la communication entre toutes les parties. Un rapport de Tim Horton affirme que cela peut augmenter la communication jusqu'à 15 %.

Conclusion

Nous devrions considérer la logistique Lean comme un investissement à long terme dans l'amélioration des normes, la réduction des déchets et l'amélioration des résultats d'une entreprise. Bien que certaines initiatives montrent des résultats immédiatement, beaucoup d'autres pourraient ne pas montrer de rendement avant des années plus tard. Une entreprise peut trouver de nombreuses méthodes pour bâtir un lieu de travail plus sûr, plus efficace et meilleur pour toutes les personnes concernées en analysant régulièrement la façon dont les choses sont faites tout au long du processus en question et en identifiant les moyens de l'améliorer.

Auteur : Divyansh Tiwari